- ホーム

- 2024セミナー

- プロフィール・実績

- 可能なセミナー一覧

- お問合わせ

- 企業家精神

- 動画コーナー

- スペシャルプレゼント

- 完全版・今すぐ実践!なるほどヒューマンエラー防止策

- セミナーアーカイブ

- 2023セミナー

- オンデマンドセミナー

- 連続セミナー

- 現場リーダー強化プログラム

- 現場改善 実践研修コース

- オンライン 現場リーダー強化プログラム

- オンライン 現場改善 実践研修コース

- 1月セミナー

- 多品種小ロット工場【短納期化】を決める段取り時間“圧縮”のツボとコツ

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 2月セミナー

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 3月セミナー

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策

- 「組立作業、機械加工、搬送作業」の機械化・簡易自働化のツボとコツ

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 5月セミナー

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 多品種小ロット工場【短納期化】を決める段取り時間“圧縮”のツボとコツ

- 6月セミナー

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 7月セミナー

- 「組立作業、機械加工、搬送作業」の機械化・簡易自働化のツボとコツ

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策(LIVE)

- 8月セミナー

- この5つだけやれば、ヒューマンエラー(ポカミス)は激減してくる!

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 9月セミナー

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 段取り替え時間を"バッサリ"削減する着眼点と改善事例

- ゼロから学ぶ現場改善の最強手法「自働化」【演習付き】

- 10月セミナー

- 改善を推進する”現場リーダー”に必要なスキル・求められる役割

- 11月セミナー

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策(LIVE)

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 12月セミナー

- 組立作業のムダをあぶり出し、ムダを継続的に削減する「標準作業」の具体的策定手法

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 2022セミナー

- 2021セミナー

- 2023セミナー

- アーカイブ

- 書庫

ヒューマンエラー防止策 2020年 最終回のキーワードです。

最終回 お金より労力と時間を使うことが大切

■正常、異常、途中経過がわかるように「見える化」する

「見える化」することで、次の行動をどうやればよいかが見えてきます。そして、次の行動はどうすれば良いかの対処もわかります。さらに“清掃”の思想と同じように、汚れを取りキレイにすることで、原因や真因がわかり、再発防止策も考えて対処する習慣を身につけていくことが大切です。時間はかかりますが、その効果は想像以上です。

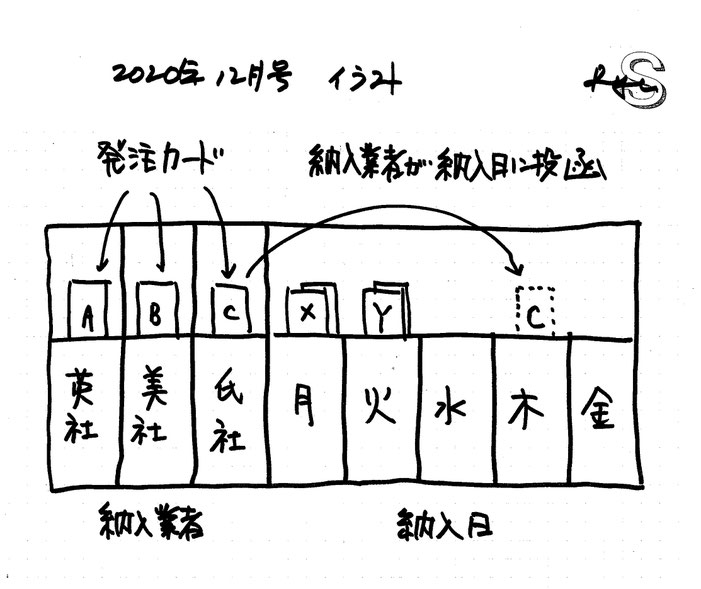

■正しい仕事ができるように、職場の環境整備を行います

煩雑な作業をさせないという組立作業必要な部品しか供給しない“オーダー別ピッキング”があります。工員は一切検数や選択をしなくてもよく、ネジやナットまで必要数だけを供給し、さらに特殊工具もその時にだけ提供し、作業が終われば回収する仕組みをつくりました。煩雑さから解放し、ミスやエラーを激減できます。(写真1)

■チームマネジメントを、上司やリーダーが率先してやりましょう

ヒューマンエラーの発生するさらなる要因として、著者が考えているのが職場の人間関係の良さ悪さです。正常時は問題ありませんが、異常や異常の前の「はてな?おや?なに?」といったヒヤリハットの前の「モヤモヤ」状態になれば、すぐに周りの人と共有化する勇気をもった職場の雰囲気にしていくことが大切だと考えています。

率先して「自ら考え、自ら考動し、自らの価値を上げていく人を育てる」ことを取り組む過程で、職場の雰囲気は変わり、そしてヒューマンエラーの要因も次第に消滅していくと考えます。

図1. 発注カードと納期管理のポスト

写真1.オーダー別ピッキングの台車(組む順番に必要な部品が並べてある)

ヒューマンエラー防止策 2020年 11月号のキーワードです。

第11回 確実な規制式の組合せが有効

■ヒューマンエラー防止策は、異常のアクションのきっかけです

ヒューマンエラー防止策を講じても、完全にミスは防止できないのが実情です。真因の発見がまだ表面的であったり、別な因子であったりすることは往々にしてあります。そこでヒューマンエラー防止策を最終手段として考えてしまうのではなく、一歩手前の異常のアクションのきっかけとして、捉えてもらえればと考えます。完全に封じ込めたと思った瞬間に、大抵は再発してしまうことがあるのです。これはお恥かしながら著者の経験知です。

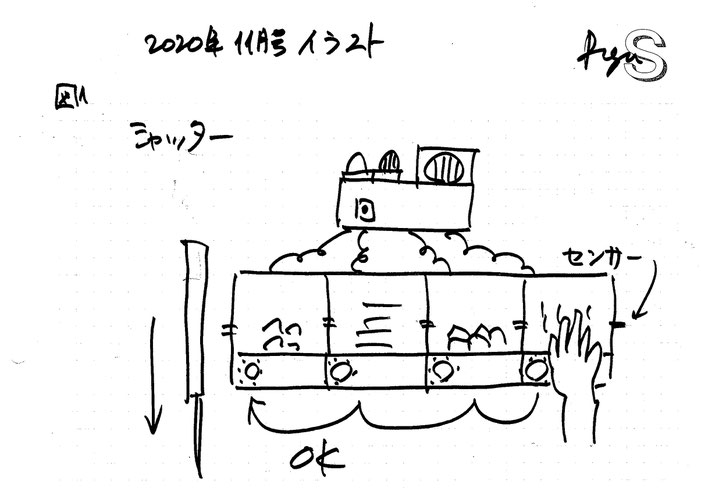

■規制式は注意式より確実ですが、念には念を入れましょう

ワンチェックよりもダブルチェックだと、ミスの発見に気づきやすくなります。指差し呼称と言う動作を加えることで、さらに喚起できるようになります。同時(デュアル)チェックだとさらに発見できることを紹介しました。注意式も規制式も複数の組合せにすることで、効果を高めます。

■油断大敵、大切なのは普段の日常点検です

ポカヨケ装置やこれらの防止策も経年変化擦るのだと前提条件を変えて、始業前、昼休憩後、終業時にも点検をすることにしました。始業時と終業時は、オペレータではなく、第三者である管理監督者が点検するようにしました。昼休憩後は、オペレータ自らに点検してもらいます。

図1. 規制式の連合動作の防止策、すべての枠から順番に取らないと次に進めません

図2.油断大敵、ハエを捕まえたと思ったらハエにさらわれるカエル

ヒューマンエラー防止策 2020年 10月号のキーワードです。

第10回 簡単ですぐにできる光と音の注意喚起

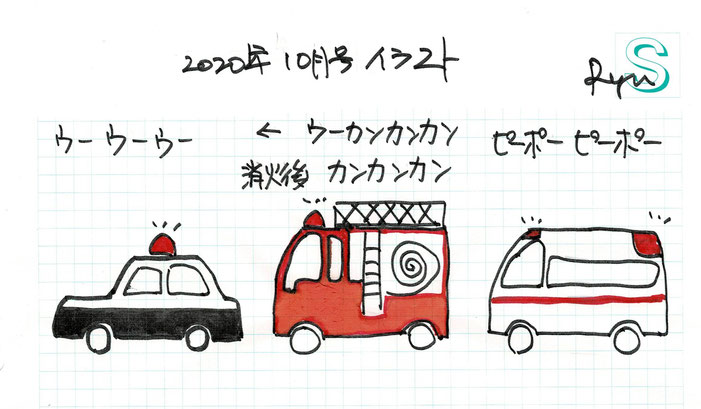

■光と音を使って注意喚起させるエラー防止策があります

注意式は、規制式に比べてコストがかからないので、比較的簡単に現場でも設置ができます。規制式は、それ以上の行為ができなく、次の作業に移れない強制的な面があります。まずは、喚起して違反をしないように仕向けます。それでもやってしまう場合に、少しコストがかかり複雑な動きも伴う規制式にステップアップしていくとよいでしょう。しかし、この光だけではどうしても喚起が不十分なことに、皆さんは気づかれると思います。目覚まし時計では、必ず音を併用しなければなりません。光よりも断然音が重要です。

■パトカー、消防車、救急車のサイレンの違いは何でしょう

緊急車両が移動するのがわかるのが、サイレンの音です。パトカーは、「ウー、ウー、ウー」のように聞こえます。消防車は、火事の現場に向かう時は、「ウー、カンカンカン」と鐘も鳴ります。消火した後の消防車のサイレンはどうなるかと言えば、「ウー」がなくなり「カンカンカン」のみとなります。消火したので、緊急を知らせる「ウー」は必要なくなるので鳴らさなくてよいのでしょう。

■火災報知器の音は即行動につながる武器です

製造現場で騒音のうるさいところでは、ランプや回転灯では報知が不十分なことがあります。製造ラインからの呼び出しがあっても気づかないことがあり、現場から苦情がありました。対策として考えたのが、火災報知器のベルでした。製造スタッフ室はパーテーションでしたが、その壁に取り付けました。呼出用のスイッチは各現場に設置して、その場に行かないと切れないようにしました。一発目が鳴った時は、心臓が飛び出るくらいビックリしました。パーテーションがスピーカーの筐体になって音が鳴り響くのです。即行動せざるを得なくなります。

図1. パトカー、消防車、救急車のサイレンの違い

写真1.異常が少なくなり、「アンドン」システムを導入することができました

ヒューマンエラー防止策 2020年 9月号のキーワードです。

第9回 すぐできる!表示機能を使った具体策

■即効性のある「5S+表示標識」を推奨します

その最たる表示標識の事例と考えるのが、写真1のゴミ箱の位置表示です。これを最初に見た時は、ガーンと脳に衝撃を受けました。ゴミ箱の「▼」マークと床の「▲」マークを合わせるというとても単純なものです。しかし、人の心理を上手く利用したアイデアで、少しでもずれると合わしたくなる心理になります。某指導先の改善提案でしたが、何と賞金は100円だったと言います。1万円の賞金が出ても良いくらいの提案です。

■整頓は“やりやすさ”と“わかりやすさ”が大切です

整理した後、キレイに清掃して壊れた箇所がないかを確認して必要により修理や補強もしてから、取り出したモノを仕舞い込む整頓を行います。整頓は、まずモノを整列させて、頻度や探しやすさなどを考慮して設置します。よく使うモノは、左から順番に並べる、1、2、3とはA、B、Cなどのある法則に基づいた順番に並べます。表示標識は、3m離れたところでも認識できることです。

■ヒューマンエラー防止には人間の心理の取り込みましょう

4月号の解説に、観察の仕方の要点を7つ紹介しました。7番目に「組織的な問題」があります。具体的には、マニュアルがない、ルールがない、標準がない、手順がない、あっても古いままで今の作業ややり方と実際の作業ややり方と全く違うなどの問題です。実はこれも最もお金をかけないで、しかも即効性のある対策になっています。極端に言えば、A4の用紙1枚でできます。書いたものを職場で説明して、貼り直すだけです。改めて意味を知る、やらなかったらどうなる、被害はいくらになるというだけでも、再認識してミスのブレーキを事前に踏むようになります。

写真1. ゴミ箱と床に「▲」「▼」マークを取り付けし、それに合わせるようにします

写真2.棚の事例。上からA、B、C、左から順に1、2、3、戻しやすいように、棚にタイトルの写真のコピーを取り付けています

ヒューマンエラー防止策 2020年 8月号のキーワードです。

第8回 思い込み・先入観の防止法

■備忘録と忘備録はどちらが正しいかわかりますか

「登山」という言葉は、山に登ることです。「入金」は、金が入る、「出金」は、金が出ると書きます。つまり、「備忘録」の「備忘」は、“忘れることに備えるための記録”がその意味になります。「忘備録」は、“備えることを忘れるための記録”になります。はやり、何か日本語として変です。「読書」は、書いたものを読むです。「書読」は、読むことを書くとなると魔法のようにつじつまが合わなくなります。漢字には、このような原則があったのです。

■思い込みや先入観は、行動を起こす前から間違っています

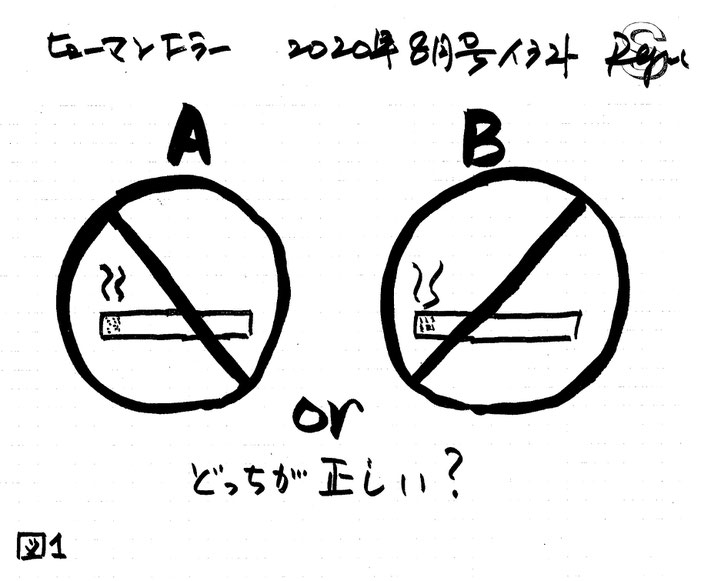

厄介なことも原理原則を知ることで、一気に目覚めることもあります。事例として、禁煙マークがあります。図1を見てください。AとBどっちが正しいと思いますか。国内外でこの事例出しましたが、Aは2割、Bが8割で圧倒的に間違っている認識だったのです。Bが正しいのは、単に右手で描きやすい、見た目にこの方が正しいなどと怪しげな回答です。正解は、Aです。でも答えた人になぜかと尋ねてみても、まともな答えは返ってきません。

正解率は、1%以下です。理由は、NO SmokingのNのスラッシュが、Oの字にスライドして、1つの象形文字になったのです。これは、ユニバーサルデザインです。この理屈を紹介したら、もう間違えません。実は、工場の中のヒューマンエラーの8割くらいは、原理原則を知らない、忘れたというのが原因なのです。

■作業する時に同時確認すると、間違えにくくなります

写真1は、工程で使用される治具が設置されている管理板です。一つの治具に簡単なトリセツが、セット化されて磁石で取り付けてあります。以前は治具だけでしたが、作業ミスが時々発生していたので、治具とトリセツとセットで現場に持っていき、迷ったらトリセツを見て作業することにしました。これが意外にも効果てき面でした。

図1. 禁煙マークはAとBはどちらが正しいですか?その理由を答えられますか?

写真1.治具を持ち出す時には、トリセツも一緒に持ち出します

ヒューマンエラー防止策 2020年 7月号のキーワードです。

第7回 ミスをなくす確実に似たものを取る方法

■似た者を近くに置くのは、間違いのもとになっています

ヒューマンエラーは、私たちの職場でも日常茶飯事のように発生しています。似たようなものを隣に置くことは自然な行動であり、慌てていると間違えやすいものです。ここに改善のヒントがあります。

■別なところに置く、不便にするなどの方法があります

写真1は、似た部品を置かない事例です。ネジM10×35と同M10×42が隣にあり、オペレーターがピッキングした時に落下したり、戻す時に入れ間違えて不良発生がありました。真ん中にナットを置くようにし、それぞれの部品を確認のために現物を溶接してチェックするようにしたのです。さらには、みずすまし要員に任せて、すべてピッキングするようにしてミスをなくしました。

■使える技術は何でも併用して、念には念を入れましょう

写真2の事例は、DIYの店の改善事例です。約8000点の材料がパレット毎に数段の棚に収納されていました。何がどこにあるのかを覚えるには、ほぼ1年かかっていたそうです。しかも品番で探していたので、ミスが多く発生していました。この品番によるやり方を、3桁の棚番に簡素化して、棚番による方法に変えました。新人でも2週間でやり方を覚え、しかもほとんどミスがなくできるようになりました。

写真1. ボルトの間にナットを置いて、現物を溶接して現物を照合できるようにしました

写真2.品番から3桁の棚番に表示を替えてミスを減らしました

ヒューマンエラー防止策 2020年 6月号のキーワードです。

第6回 パッと見てスッとわかるように現場を整備

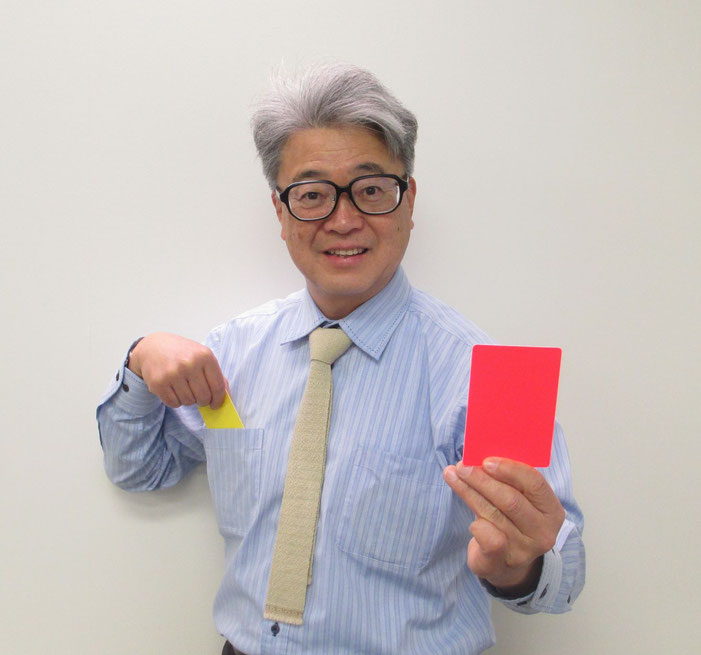

■ドイツでは、なぜレッドカードをお尻のポケットからだすのでしょう

ドイツでは、レッドカードをお尻のポケットに入れて、イエローカードは胸ポケットに入れて区分しているというのです。そのために、レッドカードはドイツ語で「ヒンター・カルテ」(後ろ、お尻のカード)とも教えてくれました。サッカーの試合がテレビ中継でありますが、昔のテレビは白黒だったので、カードがライトに照らさせるとどっちかわからないことがあり区分したようです。

■文字よりもわかりやすい図形やイラストを利用しましょう

図1の矢印は、右方向に向いていますが、説明は「左を見よ」とあります。さて読者の皆さんは、どっちをご覧になりましたか? これもセミナーで使う事例ですが、ほぼ全員が矢印の図形の方向である「右」側を見てしまいます。意地悪ですね。

これは読むという行為よりも、見て反応する行為の方が断然早く、しかも認識しやすいのです。このやり方の方が間違いも少なくなりますので、現場の表示標識も正しいものに変えていきましょう。

■「組織的な問題」の解決は、低コストで一番効果があります

「組織的な問題」は最も即効性のある打ち手と考えます。ぜひ現場を見渡してみてください。数年前からの変色した手順書、現実とは違うルール、間違いの多いマニュアル、そのまま作業すればミスが発生する標準作業類、口頭で済ましている伝言など、不安定要素が実に多く現場にあります。さあ、まず掲示物から見直しをしましょう。

写真1. 著者の左右のポケットには、それぞれのカードが入っています

図1.矢印の方向と違う指示、さて左を見ましたか?

ヒューマンエラー防止策 2020年 5月号のキーワードです。

第5回 必要な情報だけを見やすく表記

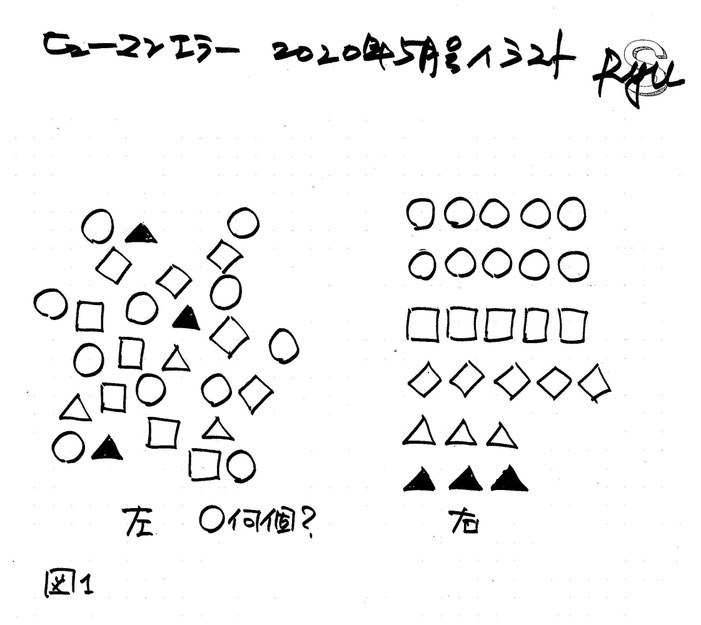

■件数は単純なので、逆に間違いやすいのです

検数をしている時に、途中話かかけてこられたら、もう今までの数を忘れてしまうことを経験していると思います。数を数えることは、そう簡単なことではないのです。以外にも単純な作業であるがゆえに、逆に検数ミスが発生しやすい作業の1つです。

■情報は整理して削減し、迷いをなくすように改善します

不要な情報は、すぐに撤去して必要な情報と入れ替えましょう。これを1回でも経験するだけで、情報を見る眼が一変に変わります。必要な場所に必要な情報が、必要な時に提供できる仕組みも合わせて変えます。さらに高さも統一して合わせます。

次に帳票類を工程ごとに並べていきます。工程間で受け渡しする時に、情報交換する場合に転記作業があれば、間違えやすくなりますので確認してください。

■単純化して、色、形、数字、文字の順番で考え表記していきます

少ない情報を目立させて誰でも間違いなく伝わるように、ひと手間ひと工夫します。まず単純化して、要らないものを“そぎ落とし”します。俳句のように、五七五にまとめる感じです。あと色、形、数字、文字の順番で表記し直すと視覚的にもわかりやすくなります。色はあまり多く使うと混乱するので、黒、赤、青、緑の4色程度。それから●△■といった形状も区分しやすいので、色と併用してみましょう。

図1. 左の〇の数はいくつでしょうか?右は?

図2.携帯とiPodの差し込みに色を付けて、表裏がわかるようにしました

ヒューマンエラー防止策 2020年 4月号のキーワードです。

第4回 「見ているようで見ていない」を前提に

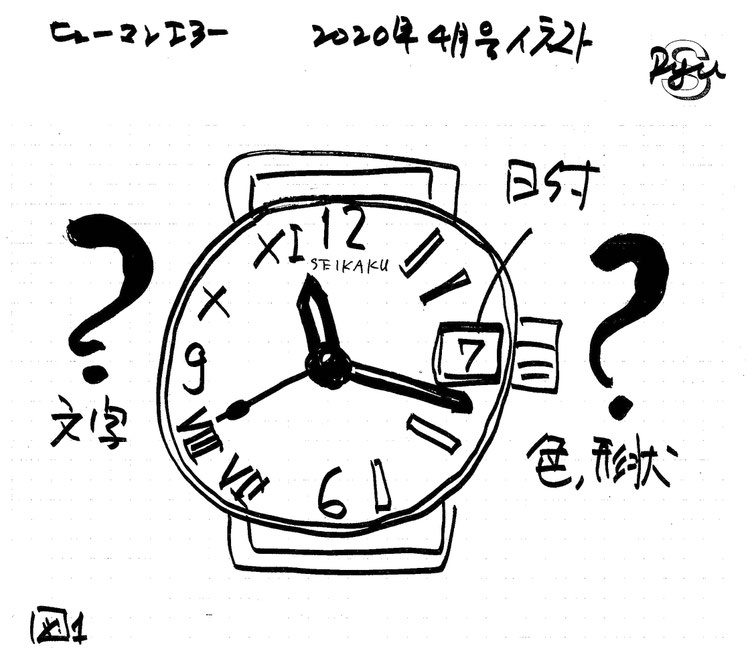

- 日常いつも見ているものほど、実は見ていないのです

腕時計で時間を確認してもらいます。「いい時計をしておられますね。今何時ですか?」と聞きます。「11時17分です!」「ありがとうございます。」と言ってその人の時計を軽く握って見えなくします。「さて、今時計を見てみらいましたが、12時のところの文字盤の表示はどうなっていましたか?針の色は?」。持ち主は、どういうわけだか答えられません。

- ベテランほど単純なミスを犯しやすく、その原因もわからないものです

なんであのベテランが?と思うようなミスが発生し、本人もなぜこんなことをしたのか記憶にないことがあります。外乱があって作業が中断しても体が長年覚えており、その作業や確認項目をスルーしてしまうことがあるのです。本人を責めないでください。オペレータの責任ではなく、仕事や作業の仕組みの中で防止していかなければなりません。

- 意識して見えるようになる観察の仕方を紹介します

この観察の仕方とエルゴノミー評価表の詳細は、著者のHPの「CHECK」欄に掲載していますので、ご活用ください。魔法のように、見えなかったことが見えるようになります。発見したことからすぐに改善していきましょう。ヒューマンエラーがすぐに削減できます。

図1. あなたの腕時計の文字盤を見ないで描けますか

図2.意識して観察する7つの項目です

ヒューマンエラー防止策 2020年 3月号のキーワードです。

第3回 指差し呼称と同時チェック方法

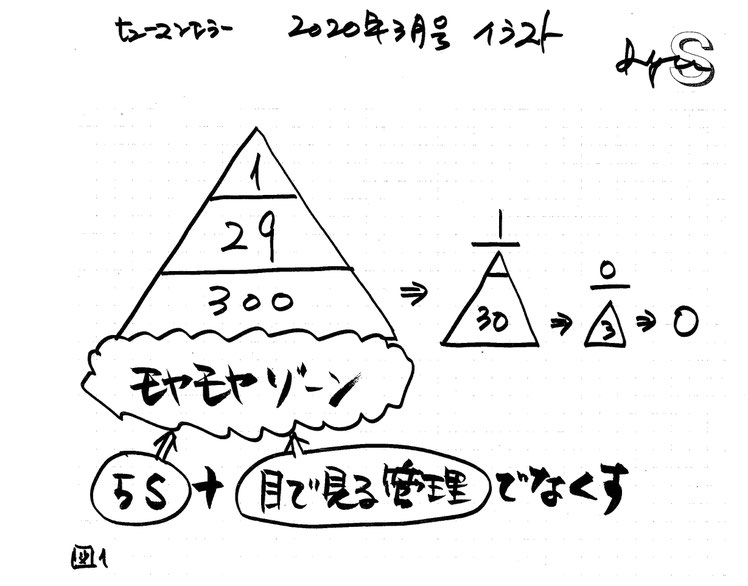

- 「モヤモヤゾーン」の改善で、ハインリッヒの頂点をゼロにできます

ハインリッヒの法則の下にヒヤリハットなどがたくさんあります。これを「モヤモヤゾーン」呼びますが、これを改善して、分母を小さくしてしまえという作戦です。そうすれば、小さな事故の300件を1/10にすれば、29件だった分子は、0か1になります。そうすれば、頂点にあった分子の「1」は、ゼロになります。

- 指差し呼称の効果は大きいが、緊張感を継続して実践しましょう

鉄道各社がやっている指差し呼称です。これは日常の通勤でもその様子は確認できます。見る、指を指す、体を向ける、声を出すといった一連の動作を、体全体を使って確認して喚起しているのです。これをやると何もしない場合のミス防止は、1/6にできるのです。これを2回繰り返せば、1/6×1/6=1/36になります。

- ダブルチェックよりも同時チェックでさらに確実に

同時チェックは、一人でなく二人に同時に時間差なしで、しかも一方が読み上げて、他方が聞きながらチェックする方法です。時々読み手と聞き手を替えて、一方的にならない工夫もします。これならダブルチェックのさらに1/100以下になるそうです。実際に色々な職場で実施してもらっていますが、ダブルチェックよりも効果があります。これに指差し呼称を2回繰り返すことで、現状よりも格段にミスを防ぐことができます。

図1. ハインリッヒの法則の下に「モヤモヤゾーン」があり、それをまず潰すことです

図2.指差し呼称を2回繰り返し、さらに同時チェックと念には念を入れます

ヒューマンエラー防止策 2020年 2月号のキーワードです。

第2回 員数ポカヨケで、ヒューマンエラーを防止

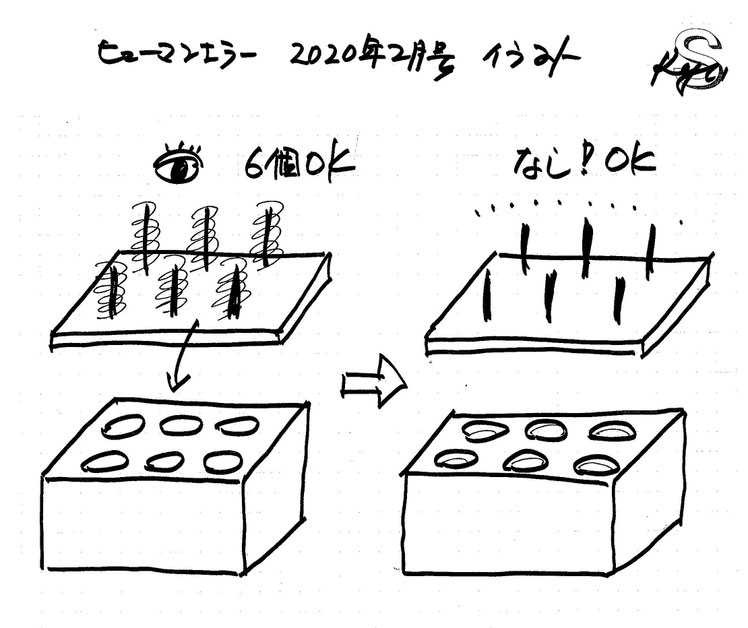

- 日本で初めてのポカヨケは、員数ポカヨケでした

その内容は、板に6本のピンを立てて、1つのピンに1本ずつバネを入れた治具を作り、筐体とセットでそのオペレータに渡すようにしたのです。治具には6本のバネが見えます。そして、6本のバネを筐体の穴に入れると、治具にセットしたバネをすべて入れたことも見えます。作業完了した治具は前工程に返し、組み合わせた筐体は後工程に流します。この対策のお蔭で、バネなしの作業ミスがなくなったそうです。

- 員数ポカヨケの考え方でセット化をやってみましょう

その内容は、板に6本のピンを立てて、1つのピンに1本ずつバネを入れた治具を作り、筐体とセットでそのオペレータに渡すようにしたのです。治具には6本のバネが見えます。そして、6本のバネを筐体の穴に入れると、治具にセットしたバネをすべて入れたことも見えます。作業完了した治具は前工程に返し、組み合わせた筐体は後工程に流します。この対策のお蔭で、バネなしの作業ミスがなくなったそうです。

- 一番早く実践できるのは、自分の机の引き出しの中です

そこで即実践できるのが、自分の引き出しの中を整理して、セット化してみることです。一番よく使う最上段の引き出しを、まず対象にしましょう。一度すべて机の上に出します。それから最小限必要なモノに1つずつ絞り込みます。カラーボードという発泡スチロールのA3サイズくらいの板が2枚セットで100円均一の店にありますので、それを使えば簡単にカッターでカットし作ることができます。カラーボードがなければ、段ボールでも代用できます。

図1. 最初のポカヨケ事例は、筐体に空いた6個の穴に各1個ずつばねを入れるものでした

図2.著者の最上段の机の引き出しのセット化の事例です。実は、形状ポカヨケの考えも入っています

ヒューマンエラー防止策 2020年 1月号のキーワードです。

第1回 ヒューマンエラーと上手に付き合おう

- 人間につきもののヒューマンエラー、ならばどうする?

あらまあ!また忘れてしまったとか、ええっ!!またまた失敗したなど、日常生活でも仕事においても、失敗の連続の日々と仲良く?誰でもがお付き合いしているのが、ヒューマンエラーです。茶碗に箸、ご飯に味噌汁、パンにバター、ナイフにフォークというようにいつもセット化になっているものと同様に私たちにご縁があります。

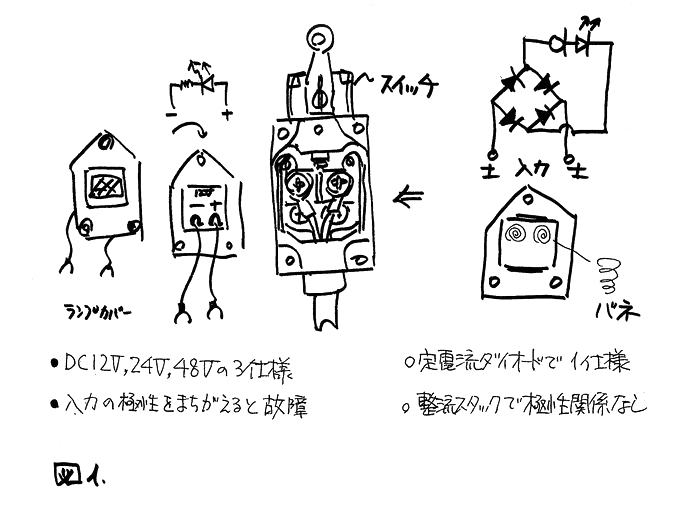

- トラブルの原因を他責から自責に転換してみると・・・

お客様には「注意して配線してください。」とクレーム回答用紙にコピーのように回答を書いていました。つまり、お客様の責任にしていた他責の考え方でした。毎回同じ回答を書くのも時間のムダであり、何とかクレームゼロになる方法はないかと、他責から自責として考えることにしました。

- 製品の設計から見直して、市場クレームゼロにする

市場クレームが見事にゼロになりました。このやり方は、原因は何かを追求して防止策を設計的に考えたものです。製品の品質とコストの約7割は設計開発で決まってしまうのです。製品の元から直す方法ですが、設計者の協力が不可欠です。しかも3つの仕様の在庫は1つになり、仕掛も削減できたというおまけ付きでした。

図1. 筆者の出張用ヒューマンエラー防止策。イラストや写真に合わせてセットする

図2.市場クレームゼロになったスイッチの直流用ランプカバーの事例