- ホーム

- 2024セミナー

- プロフィール・実績

- 可能なセミナー一覧

- お問合わせ

- 企業家精神

- 動画コーナー

- スペシャルプレゼント

- 完全版・今すぐ実践!なるほどヒューマンエラー防止策

- セミナーアーカイブ

- 2023セミナー

- オンデマンドセミナー

- 連続セミナー

- 現場リーダー強化プログラム

- 現場改善 実践研修コース

- オンライン 現場リーダー強化プログラム

- オンライン 現場改善 実践研修コース

- 1月セミナー

- 多品種小ロット工場【短納期化】を決める段取り時間“圧縮”のツボとコツ

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 2月セミナー

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 3月セミナー

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策

- 「組立作業、機械加工、搬送作業」の機械化・簡易自働化のツボとコツ

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 5月セミナー

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 多品種小ロット工場【短納期化】を決める段取り時間“圧縮”のツボとコツ

- 6月セミナー

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 7月セミナー

- 「組立作業、機械加工、搬送作業」の機械化・簡易自働化のツボとコツ

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策(LIVE)

- 8月セミナー

- この5つだけやれば、ヒューマンエラー(ポカミス)は激減してくる!

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 9月セミナー

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 段取り替え時間を"バッサリ"削減する着眼点と改善事例

- ゼロから学ぶ現場改善の最強手法「自働化」【演習付き】

- 10月セミナー

- 改善を推進する”現場リーダー”に必要なスキル・求められる役割

- 11月セミナー

- ヒューマンエラーの原因と未然防止・撲滅のための効果的な対策(LIVE)

- 多品種小ロット工場のための「工場レイアウト・構内物流改善」の進め方

- 12月セミナー

- 組立作業のムダをあぶり出し、ムダを継続的に削減する「標準作業」の具体的策定手法

- 不良を発生させない工程整備&ポカヨケ・ヒューマンエラー防止策の基礎

- 製造部門、間接部門、物流部門の「ムダ取り」実践講座 ~7つの見えるムダと、5つの見えない・気づかないムダ~

- 2022セミナー

- 2021セミナー

- 2023セミナー

- アーカイブ

- 書庫

~2021年12月セミナーのご案内~

◆作業をもっと楽に、早く、簡単に!現場の知恵と工夫をもとに最も効率的な組み合わせのノウハウが学べる!◆

製造現場に課せられた命題は、最小のエネルギー(労力)で最大の効果(生産)をあげることです。

むやみに何もかも機械化・自働化してしまい、結果上手くいかないケースが後を絶ちません。

自働化を進めるためには「人のやるべき仕事」「機械を利用すべき仕事」を最初に明確にし、最も効率的に作業ができるよう、上手く組み合せる必要があります。例えば、治工具や設備を少し工夫し手を加えれば、今よりもっと楽に、早く、簡単に!作業ができるようになるのではないでしょうか。

本セミナーでは、現場の作業者が知恵と工夫・経験をもとに、DIY感覚でできる自働化の進め方について、特に人と機械のミスマッチが起こりやすい組立作業・機械加工・搬送作業に重点をおいて事例を交えて解説いたします。また、お金をかけずにできる「からくり」の原理原則を紹介し、それらを活用しすぐに実践できる自働化のヒントやポイントもあわせてご紹介します。

日時 令和3年 12月2日(木) 13時00分~17時00分 (12時30分ログイン開始)

【 本セミナーはライブ配信セミナーです!】

※本セミナーはビデオ会議ツール「Zoom」を使ったライブ配信セミナーとなります。

「Zoom」のインストールができるか、接続できるか等をご確認下さい。

主催 日刊工業新聞社

詳細やお申込みは、下記のリンクからお願いいたします。↓

◆「検査による不良流出防止」から「工程内での不良発生未然防止」へ!◆

~不良を発生させない「工程整備」と「ポカヨケ・ヒューマンエラーの具体的防止策」を一気通貫で実施!不良を発生させない現場をつくる!~

多くの企業が「検査員教育・体制強化」による「品質不良の発見・流出防止」へ取り組んでいます。

しかし、「検査の強化」で不良を減らすことはできますが、不良発生そのものを無くすことはできません。品質は、あくまで加工・組立工程でつくられるものです。

不良を発生させてからの「チェック・手直し」は工程内に大きなムダを生みます。不良・手直しがゼロになれば、リードタイムは半減以下になり、なんと工場の生産性・利益は約2倍にも向上させることができるのです!

本講座では、不良を発生させない良品をつくる工程整備を実施するための方策、「品質をつくり込む」ノウハウに加え、多くの不良の発生原因となる「ポカヨケ・ヒューマンエラー防止策」も豊富な事例と共に解説し、併せて生産現場の品質や工程の安定化のヒントもご紹介します。

日時 令和3年 12月3日(金) 13時00分~17時00分 (12時30分ログイン開始)

【 本セミナーはライブ配信セミナーです!】

※本セミナーはビデオ会議ツール「Zoom」を使ったライブ配信セミナーとなります。

「Zoom」のインストールができるか、接続できるか等をご確認下さい。

主催 日刊工業新聞社

詳細やお申込みは、下記のリンクからお願いいたします。↓

◆現場改善実践研修 後期コース 第3回◆

1.『目で見る管理』はなぜ必要か?

~現場の異常がひと目でわかるように!~

2.問題が見えるようにするには

(1)問題と課題の違い

(2)最初にすべきことは、まず現場観察

(3)現状とあるべき姿のギャップを知る

(4)問題を問題と認識すると、問題が課題となる

3.『目で見る管理』と『5S』の関係

(1)『目で見る管理』と『5S』の違い

●『目で見る管理』は動的、『5S』は静的

(2)『目で見る管理』に取り組む際の5S活動の順番とは?

(3)生産の4Mを見える化する方法

●人と機械の動き ●レイアウト・設備

●作業手順書 ●ワーク・部材

(4)Q(品質)D(納期)C(価格)を見える化する方法

(5)現場で意識する重要な7つのキーワード

(6)PDCAは小さく素早く、かつ数多く回すことが重要

4.『目で見る管理』のやり方

(1)PDCAサイクルは“P”ではなく“C”からはじめる

(2)正常管理ではなく、異常管理をおこなう

(3)迅速な処置と再発防止の2つの対策をおこなう

(4)的確なアクションがすぐ取れるしくみをつくる

5.『目で見る管理』の効果と狙い

(1)自発的な改善活動の増加、品質の向上

(2)個から全体へ広がる改善活動、そして経営成果へ

6.『目で見る管理』のツール[事例紹介]

(1)現品表示、荷姿管理…保管場所の『目で見る管理』

(2)作業管理、異常管理…生産状況の『目で見る管理』

(3)設備保全、工具管理…設備異常の『目で見る管理』

日時 令和3年 12月11日(土)

午前9時30分~午後4時30分

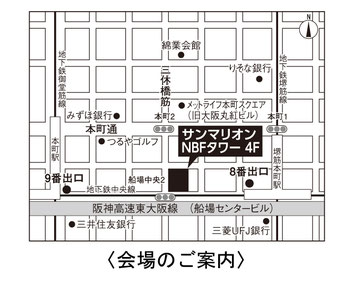

会場 大阪府工業協会 研修室

(大阪市中央区南本町2-6-12 サンマリオンNBF タワー4F)

〔御堂筋線・四つ橋線・中央線「本町」駅⑨番出口より徒歩約4 分〕

〔堺筋線・中央線「堺筋本町」駅⑧番出口より徒歩約3 分〕

詳細やお申込みは、下記のリンクからお願いいたします。↓

◆現場リーダー強化プログラム 第3回◆

➊ 日常に潜む現場のムダ発見

1) ムダを思い出してみる

●個人で、そしてグループでリストアップ

2) 頭で考えても思い出しても難しいのはなぜか?

3) ムダを探し出すための、チェックリスト活用のやり方

●写真よりもイラストの方がわかりやすい!?

➋ 動作経済の4原則からのヒント

1) 動作の数を減らす、同時に行う、距離を短く、楽にする

2) さらに細かく観る

●足 ●手 ●眼 ●モノ ●機械・設備

3) 作業姿勢(エルゴノミー)評価表を使ったムダ発見のやり方

➌ コンセプト評価表を使ったムダ発見の着眼点

1) 組立・調整・検査ラインの工程を12項目に細分化する

2) 各項目を「0」「1」「2」「3」の4段階評価にランク分けする

例: 0=全くダメ、1=ダメ、2=まあ良い、3=良い

3) 1つの工程を12項目で当てはまるものすべてを評価

4) ライン全体を100点満点で指数評価

➍ 時間観察でムダを発見する標準作業ツール

1) 標準というモノサシを使ってムダや異常を発見

2) 標準作業の6つのツールの紹介

●時間観察用紙 ●標準作業票 ... etc.

3) 実際に時間観察をしてみよう

●時間のバラツキがムダを顕在化させる

4) ワイガヤ方式で問題点と改善点を出し合う

➎ アイデア出しに困った時のヒント

1) 絵とき30のヒントの解説

2) コストを意識してみる

例:1歩≒1m≒1秒≒1円、人の分チャージ、1㎡/月

3) 身近な改善事例の紹介

例:製造ラインのムダの列記、間接部門のロス一覧表

日時 令和3年 12月18日(土)

午前9時30分~午後4時30分

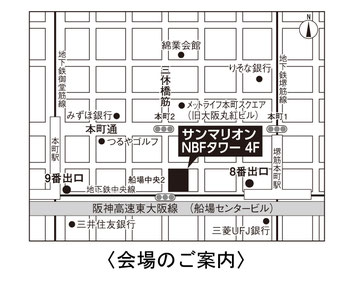

会場 大阪府工業協会 研修室

(大阪市中央区南本町2-6-12 サンマリオンNBF タワー4F)

〔御堂筋線・四つ橋線・中央線「本町」駅⑨番出口より徒歩約4 分〕

〔堺筋線・中央線「堺筋本町」駅⑧番出口より徒歩約3 分〕

詳細やお申込みは、下記のリンクからお願いいたします。↓